二輪・四輪ホイールのメッキ加工(クロームメッキ・スパッタリングメッキ・蒸着メッキ)

メッキされていないホイールを傷、曲りを直しリフレッシュして、真空蒸着メッキ、スパッタリングメッキ、、電解硬質クロームメッキ加工いたします。材質、構造、種類、用途、ご予算に応じて各メッキ法からお選びください。

メッキ処理の違い(クロームメッキ・スパッタリンクメッキ・真空蒸着メッキ)で品質・耐久性・料金・納期が大きく違ってきます。

※その他に2・3Psホイールにはリムのみアルマイトメッキもあります。

アルミホイールのメッキ処理方法の違い

実際は、それぞれ難解不明な難しい専門用語や科学反応処理法など説明が長くなりますので、極めて間単に解りやすくメッキ処理方法の違いの説明です。

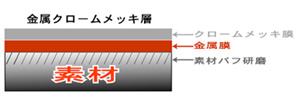

電解硬質金属クロームメッキはアルミ素地の上に通電する金属皮膜をくっ付て、その金属皮膜に電気をかけてメッキする電気金属膜の工法。

※ホイール修正、再メッキの際、既存のメッキを剥離する場合、金属皮膜のため電気分解にて剥離しますので、メッキ剥離代のコストがやや高くなります。

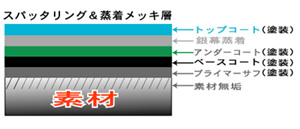

スパッタリングメッキと 真空蒸着メッキは下地塗装のベースコートの上に科学反応により金属の蒸気を吹き付けて処理する金属箔膜蒸着の工法。

両者、ホイール表面上に光った金属膜箔をくっ付けた後、それを保護、抑えるためにクリアー塗装してある所は共通しますが、お値段が違う分、品質と耐久性に大きく差があります。

メッキまでの作業は自社加工の後、メッキ処理のみ各専門工場へ外注依頼しています。当社の修正下地工賃にメッキ加工代を合算した料金となります。

※メッキ加工を受け付けているホイール修正店でメッキ処理を自前で加工できるお店は100%ありませんので取引先の外注工場のレベルとその前の修正技術のレベルの差でメッキホイール修正再メッキの仕上りクオリティーのがの差が大きく左右されてきます。

修正に絶対の自信があるからこそ、確かな作業の証として修正作業(肉盛り・研磨・下地等)の写真を商品と添えてお送りしています。

真空蒸着メッキ

低価格が売りのメッキ調の加工となります。

安い価格でメッキ調の光物をご希望のお客様は適していますが、仕上がりや耐久性に難がありますので受付は終了しました。

スパッタリングメッキ(SMB・SBC)

クロームに変わる、新しいメッキ工法として、クロームメッキに近い表現となりホイールメーカー同等のノウハウで新品同様に仕上がり

クロームメッキに近い仕上がりで、ブランドホイール、メーカー仕様や鍛造ホイールへのメッキ加工ご希望のお客様はスパッタリングメッキをお勧めします(21インチまで対応)

★例・・・・18インチ1本37.000円~ 4本ワンセット15万円~(素材の構造、程度で変動します。)

電解硬質金属クロームメッキ

メッキの王道、メッキと言えばクローム、深みのある鏡のような最鏡の輝きを放ち、金属皮膜のため、傷や衝撃に強く、新品同様に仕上がります。また25インチまでのビッグサイズにも対応しています。鍛造ホイールへクローム加工は不向きです。

21~25インチのビッグホイールや、クロームメッキ最鏡の輝き、高品質をお望みのお客様は電解硬質金属クロームメッキ(本メッキ)をお勧めします。!

★例・・・・18インチ 1本65.000円~ 4本ワンセット25万円~(素材のデザイン、構造、程度により可、不可があります。)

クロームメッキの納期についてのお願い

通常のクローム再メッキ加工の納期のガイドラインとして40日前後を目安としています。

クロームメッキに納期がかかる理由

1・当社で塗装剥離+ブラスト研摩、曲り、ガリ傷修理~2・クローム前処理バフ工場~3・クロームメッキ工場

の3工場を経由します。しかも全国バラバラの地域への各工場からの搬送時間と各工場の受注状況や都合も出てきますので30日~50日以上かかる場合もあります。

納期に関し当方では確約できません。

またお盆・正月・GWなど連休を挟んだ期間はさらに延期となります。

納期を急がれるお客様の再クロームはお断りいたします。

各メッキ加工の特徴・特性

仕上がり・料金・納期・耐久性はすべて比例します 真空蒸着メッキ<スパッタリングメッキ<クロームメッキ

電解硬質金属クロームメッキ

写りこみなど鏡のような光り輝きは抜群の仕上がりとなります。メッキといえば王道クロームメッキです。

●クロームの再メッキについて●

クロームの再メッキ加工は、まず既存の金属皮膜を全て剥離する必要があります。ブラスターで剥れるものでは有りませんので溶液槽の中へ浸けて電気分解での剥離となりますので別途メッキ剥離代が発生します。その後新に研磨、バフ仕上げ再クロームとなりますのでペアー代が高価格となり納期もかかります。

金属クロームメッキは通電しない素材の上に通電する金属皮膜をくっ付て、その金属皮膜に電気をかけて陰極の反応でメッキする電気金属膜の工法です。

光った金属のカバーを付けたようなイメージと表現すれば判りやすいかと思います。

25インチまでのビッグサイズにも対応しますが、材質、構造を選び複雑な形状やデザインは不向きで、奥ばった箇所、影、隅の部分など蒸着の薄い箇所などは下地の金属皮膜が酸化腐食しやすく、アルミ面と金属皮膜の密着部が数年の内にメクレ、剥がれの現象が現れます。

クロームメッキ処理を施す際は「有毒性劇物」の使用などで環境面からメッキ工場が減少しつつありその上、新規参入も行政の認可が難しいため施工原価が高騰する傾向にあります。

電解硬質金属クロームメッキ

金属皮膜のため、傷や衝撃に強く、表面の仕上がりは、深みのある鏡面仕上げとなり、新品同様に仕上がります。25インチまでのビッグサイズにも対応しますが、材質、構造を選びます。

短所として、値段が割高となり、納期もかかります。複雑な形状やデザインは不向きで、奥ばった箇所、影、隅の部分など蒸着の薄い箇所などは下地が金属皮膜のため酸化腐食しやすく、アルミ面と金属皮膜の密着部が数年の内にめくれ、剥がれの現象がある場合もあります。

また再メッキする場合、既存のメッキの金属皮膜を全て剥離する必要があり、溶液槽の中へ浸けて電気分解して剥離研磨しますので、メッキ剥離代が発生し、その後再メッキとなりペアー代が割高になります。。

※重要)鍛造ホイールへのクロームメッキ加工は不向きです。

クロームは最鏡の輝きとなりますが、リスクも伴います。そのリスクとは、リクロームする際、素材を痛め、強度がどうしても低下してしまいます。

鍛造ホイールへのクロームメッキ加工は、頑丈で軽量な鍛造ホイールが強度を落とし、鍛造の要素を低下させて鍛造の意味を損なってしまうからです。

元々厚みのある重量な鋳造(CAST)1Psホイールにクロームメッキは適しています。

クロームメッキはアルミ合金の一部を溶かしてしまい素材を痛める難点があるため新品ホイールのクロームは全て鋳造(Cast)ホイールでクロームする事を前提にあらかじめ厚めに重たく造ってあります。 そのためクロームメッキホイールは全て重量が課さんでしまいます。

そんな理由から鍛造ホイールでクロームメッキの商品はありません。

素材を痛めない塗装式のスパッタリングメッキ(SMB・SBC)の鍛造ホイールはAVSやSSRなど一部スパッタメッキホイールが代表されます。

つまり鍛造ホールで市販されているメッキホイールはスパッタリングメッキ(SMB・SBC)となります。

スパッタリングメッキ(SMB・SBC)&蒸着メッキ(SMC)

素材を選ばず環境にやさしいクロームに変わる新しい製法の銀幕蒸着法のメッキ処理です。スパッタと蒸着メッキは光輝度、仕上がりに差が出てきます。

●スパッタ・蒸着の再メッキについて●

金属箔膜蒸着の下面、上面は塗装式のためブラスターによるメッキ剥離が可能ですので、低コストにて剥離できます。一旦アルミ素地の状態にしてからスパッタや蒸着のメッキ加工となります。アルマイトやクロームより短納期、割安で再メッキ処理出来ます。

スパッタリングメッキ&真空蒸着メッキは下地となる塗装のベースコート上に科学反応により金属箔(クロームや銀)の蒸気を吹き付けて処理する金属箔膜蒸着の工法です。メッキ処理以外の前後の下処理工程が従来の塗装式のため一般的にメッキ塗装と呼ばれたいますが塗装用ガンでメッキするものではありませんのでお間違えないように。

ホイール表面上に光った金属箔膜をくっ付けた後、それを保護、抑えるためにクリアー塗装してある所は両者共通します。

熱で銀を蒸発させるだけの蒸着メッキはやや難点も伴いますが、スパッタリングメッキはクローム箔膜をアルゴンなどを叩きつけてそのエネルギーをもってベースコート(粉体静電気塗装)表面上に被覆しますので薄くても丈夫な皮膜が得られ、下地のベースコート(粉体静電気塗装)の価格の違いや設備、作業コスト面で、真空蒸着メッキよりスパッタリングメッキの方が仕上がりや光輝度、耐久性は勝りますが、価格も割高となります。

市販されているクローム以外のメッキホイールは品質、耐久性の面からほとんどスパッタリングメッキとなります。

スパッタリングメッキ(SMB・SBC)

ベースとなる下地にはパウダーコーティング(粉体塗装)を施し、クロームに変わるホイールへのメッキ加工としてよりクロームにより近い仕上がりとなります。高額な高級ブランドホイールにもお勧め出来ます。料金的には蒸着とクロームの中間の位置にあり、品質もメーカー仕様同等新品同様のクオリティとなります。表面が塗装式のため熱や傷、衝撃には弱いです。 仕上がり・料金・納期・耐久性はすべてにおいてクロームと蒸着メッキの中間の位置となり無難で安心出来る選択となります。MAX 20インチまで可能

真空蒸着メッキ(SMC)

材質を問わず、素材そのもの直にメッキ出来ますので、値段も割安で、納期も早く出来ます。再メッキ加工代も手ごろな価格で収まります。輝きなどクロームのような鏡面にはなりません。小さな粒、気泡、塗装波などの蒸着特有の現象が見受けられ仕上がりにやや難があります。高額な高級ブランドホイールや面の広いディッシュ系にはお勧めいたしません。表面が塗装仕上げのため熱や傷、衝撃に弱いです。MAX 20インチまで可能

金属クロームメッキと、真空蒸着メッキの表面仕上がりの違い

電解硬質金属クロームメッキ

表面が金属クロームのため鏡の様な仕上で、まさに最鏡の輝き!となります。

メッキ水槽加工のため表、裏、側面全面光沢メッキとなります。

★構造材質を選び、メッキできない形状の物や廉価粗悪な商品の場合素材を痛める事もあります。

★サイズ制限 ホイール24インチ前後まで

★値段が割高

★納期がかかる(1ヶ月~2ヶ月)

★リペアーが割高(メッキ剥離代が別途発生)

★クローム独特の深みのある最鏡の輝き

クロームメッキ(電機メッキ)加工参考価格

メッキされてない程度良好のホイールやパーツの場合ワンピース18インチ 1本 59.000円~

パーツ 1点 12.000円~

※複雑な構造、形状、素材によりメッキ出来ないものもあります。

真空蒸着塗装メッキ

銀メッキ蒸着以外の下地加工や表面加工は全て塗装仕上げのため塗装波や微小の粒等が見受けられる場合があります。

蒸着の旨く届かない奥ばった箇所や裏、側面は艶の無い銀の表現となります。

★構造材質を問わずクロームメッキでは対応できない物でも対応できます。

★サイズ制限 ホイール20インチまで

パーツ125センチx45センチ以内(真空釜規格内)

★値段が割安

★納期が早い(2週間~3週間)

★リペアーが割安(程度により上塗りメッキが可能)

★塗装波、微小のホコリ、粒、気泡などまれに発生しやすい。

真空蒸着メッキ(塗装メッキ)加工参考価格

メッキされてない程度良好のホイールやパーツの場合

ワンピース18インチ 1本 23.000円~

パーツ 1点 6.000円~

※複雑な構造、形状、素材を選ばずほとんどのものに対応します。

クロームメッキ・スパッタリングメッキ・真空蒸着メッキの剥げ、メクレ、腐食の特徴

一般ユーザーはクロームとスパッタリング&真空蒸着メッキは、ぱっと見、判断は難しくどちらのタイプか分かりにくいかと思います。

メッキホイールを修正、再メッキ依頼する場合クロームとスパッタリング&蒸着メッキではお値段、納期が大きく違ってきますので、まずはご自分のホイールがどのタイプか確認してください。

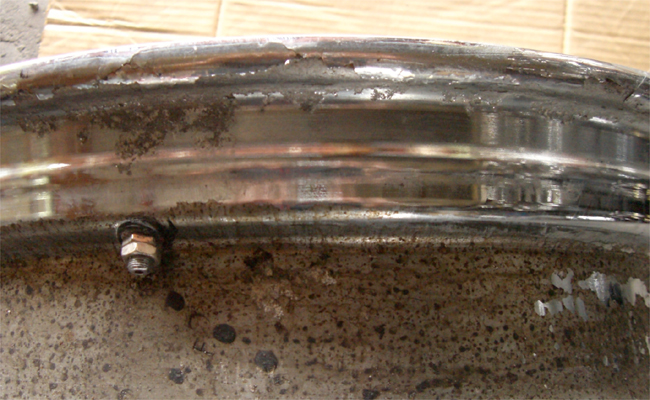

電解硬質クロームメッキ

表面が金属膜のため、曲がりや傷、メッキメクレのなど有る場合、赤茶げた金属層が見えてきます。

裏面、側面はクローム膜が薄いため一部剥げた部分がありますので、金属層など裏面、側面でも判断しやすいです。

爪で軽く擦って見てください。表面が金属膜のため傷は付かずツルっとすべります。

金属の錆び、金属片が浮いているのが、お解りかと思います。手で触れてみて、荒く触ると指先を怪我しますので、ご注意ください。

スパッタリング&真空蒸着メッキ

表面が塗装膜のため曲がりや傷、メッキメクレのなど有る場合下地のベースコート塗装(黒・グレー・その他)など塗装下地が見えてきます。

また裏面、側面はメッキ膜が薄いため、一部剥げた部分箇所で下地のベースコート塗装(黒・グレー・その他)が見えてきます。

爪で軽く擦って見てください。表面が塗装膜のため僅かなこすり傷が付きます。※デザイン面で無い箇所でお試しください。

メッキの銀膜がメクレ、剥げてベースコート塗装(黒・グレー・その他)が見えてきます。手で触れてみても塗装膜ですので、ポロポロと剥がれ落ちてしまいます。