静電粉体塗装(パウダーコート)

静電気でパウダー(粉状)のメディアを付着させて高熱釜で焼いて溶かして付着硬化させる塗装方を粉体パウダー塗装といいます。

シンナーと硬化剤で反応させるスプレー塗装での一般的なウレタン有機溶剤系(液体)とは違い、粉状(固体)の粉末をマイナス側となるホイール側へ静電気により付着させ、付着したパウダーを高温(200℃前後)の釜で焼いて溶けた粉が液体状となり塗料というよりも樹脂のような塗膜となります。

判りやすく例えると「パンにチーズの粉を載せオーブンレンジでチンして溶かして付ける」様な方法です。

粉体塗装(パウダーコート)の特性を生かした利用方

1・塗装剥げや飛び石などから肌を守るために頑丈肌を生かしたパウダーカラーフィニッシュ

2・ポリッシュホイールへ頑丈肌保護膜としてのパウダークリアー

3・ハイパー塗装・スパッタリングメッキ・溶剤カラー・マグホイールなどベース下地塗装

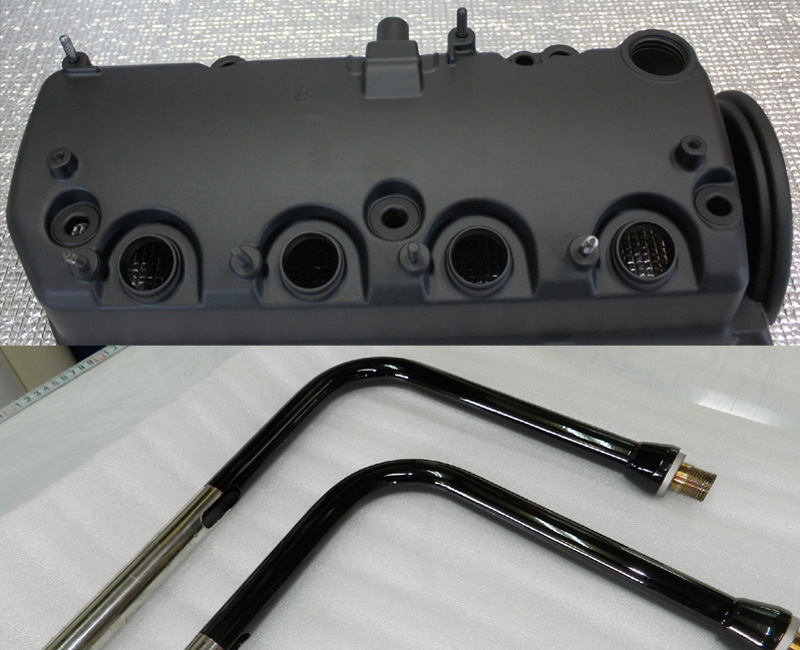

4・高熱に絶えうるパーツへの塗装

5・モトクロスバイクやマウンテンバイクなど悪条件化で使用するパーツやフレーム

6・工具での締め付けにも耐えきれますのでボルト、ナットなどへの装飾カラー

など様々なの利用方法が考えられます。

パウダーコートの特徴

1・・塗装膜厚が厚く塗膜が頑丈なため、傷が付きにくく、耐久性・耐候性が有機溶剤系(液体)より優れています。

2・・パウダーコートは表面硬度が硬いだけではなく、柔軟性も持ち合わせており、割れることなく塗膜に追従します。

3・・塗料には有機溶剤を一切使用しておらず、人体に影響のあるVOC(揮発性有機化合物)の発生がなく環境に優しい塗装方法です。

4・・素材となる金属製への密着性が高いため溶剤ウレタンカラー・ハイパー塗装・スパッタリングメッキのベース下処理として利用できます。

5・・塗装の密着性の悪いマグネシュームホイールなどの下地塗装として多く利用されています。

6・・自動車の一部パーツやバイクのフレーム、エンジン、ミッションカバーな高熱に耐えうるモノへはへパウダー塗装が最適となります。

7・・工業用としてパイプ椅子、ガードレール他電化製品の冷蔵庫、洗濯機などが代表的です。

8・・設備が大掛かりとなり設備のコストや材料代の違いなどでウレタン有機溶剤系(液体)より資材コストは割高となりますが、作業の効率面ではウレタン有機溶剤系(液体)より中間工程が簡素化されますので、早期納期が実現します。

■電着式塗装方法■

1・・スプレーガンの先端 にある電極に高電圧がかけられ、ガンと塗装物との間に電極が発生します。同時にガンから吐出された粉体粒子が付着した塗装物をオーブンに入れ150~200℃で加熱します。加熱された粉体粒子は徐々に融解し化学反応により高分子ポリマーがネットワーク状の組織を形成し、平滑化した後に硬化して丈夫な塗膜を形成します。

2・・静電式のため既存の塗装を剥いで通電するために金属無垢の状態にする必要があります。

パウダーコートの(長所と欠点)

長所

・・母材への塗膜の密着性が強く、塗膜が厚く頑丈なため、傷が付きにくく、耐久性・耐候性が有機溶剤系(液体)の比ではありません。

・・母材への密着性が強いためスパッタリングメッキや溶剤ウレタンカラー、ハイパー塗装の下地塗装としても利用できます。

・・サビ、腐食の無いクロームメッキの場合は密着性が悪いとされるクロームへも直塗りが可能です。

・・車やバイクなどのエンジンカバー、ミッションカバーなど高熱を発すモノでも対応できます。

・・使用条件化の厳しい箇所やパーツでも塗膜が頑丈で強いため少々の難所でも塗装肌を守ってくれます。

欠点

・・有機溶剤ウレタン系(液体)のようにカラー調色や上塗りができません。

・・曲り、傷修理の際、部分上塗りが出来ませんので傷の大小に関わらず剥離から始まり丸ごとパウダー再塗装となります。

・・焼付温度が高いため、高温に耐え切れないキャップパーツなどのプラ、ABS樹脂は不可なため金属製品に限ります。

・・虫くい、腐食や素材の悪い巣穴のあるモノは沸きブツが出るためパウダーの仕上がりに影響されます。

・・違ったパーツを合体した2Ps熔接ハメ殺しの分解できないホイールはパウダー不可となるモノが多くなりデザイン、構造を選びます。

パウダーコートフィニッシュ仕上げに不適性なホイール

※パウダーコートを下地ベースとしての溶剤カラーやハイパー塗装などは全て可能です。

1・国産品(鋳造・鍛造)でも虫くい、腐食の酷いモノは腐食跡から異物気泡が出ます。

2・新しくても中国アメリカ製の鋳造ホイールは素材が悪く巣穴が多いため巣穴から異物気泡が出ます。

3・クロームメッキを剥離したホイールは剥離の際に素材を痛めますのでその箇所から異物気泡が出ます。

4・2Ps熔接ハメ殺しはリムとディスクの僅かな隙間辺から異物気泡が出ます。

1・パウダーカラーフィニッシュ仕上げ

パウダーは粉末状のため調色が出来ませんのでメーカー既製品のパウダーカラーとなります。

※パウダーコートは高温焼付け(200℃)のためホイールの錆、腐食の酷いモノや虫食い斑点の有るモノは異物、空気の湧き現象が起こるためパウダーコートには不向きとなる場合が有ります。

※塗装剥離からブラスト研摩しての丸ごと塗装となりますので1Psは表・裏・側面全て塗装します。

表面がパウダーフィニッシュの場合、傷が付きにくい・飛び石に強い・

高温に耐えられ色焼けしない・耐久性、退色性に優れています。

パウダーコートフィニッシュ仕上げに不適性なホイール

※パウダーコートを下地ベースとしての溶剤カラーやハイパー塗装などは全て可能です。

1・国産品(鋳造・鍛造)でも虫くい、腐食の酷いモノは腐食跡から異物気泡が出ます。

2・新しくても中国アメリカ製の鋳造ホイールは素材が悪く巣穴が多いため巣穴から異物気泡が出ます。

3・クロームメッキを剥離したホイールは剥離の際に素材を痛めますのでその箇所から異物気泡が出ます。

4・2Ps熔接ハメ殺しはリムとディスクの僅かな隙間辺から異物気泡が出ます。

パウダーカラーバリエーション

ブラックグロス(艶有り)・ブラックマット(艶消し)・ホワイトグロス(艶有り)・ ホワイトBL(艶有り) ・ブルーグロス(艶有り)・メタリックゴールド(艶有り)

メタリックシルバー(艶有り)・イタリアンレッドグロス(艶有り)・イエローグロス(艶有り)・ ライムグリーングロス(艶有り)・ブラックSVメタリック(艶有り)

オレンジグロス(艶有り)・クロームメッキ調グロス(艶有り)・グレーグロス(艶有り)・その他・パウダーカラーは今後増えていきます

2・ミラーポリッシュへのパウダーコートクリアー

溶剤クリアー(塗装膜)に代わる(樹脂膜)の新しいクリアーです。

ミラーポリッシュへのオンクリアーは溶剤系のクリアーが一般的ですが

密着性、耐久性、塗装肌の頑丈さから考えれば「パウダーコートクリアー」がポリッシュ面保護に今一番、理想的なクリアーコートです。

パウダーコートのクリアー肌の頑丈差は溶剤クリアーの比ではありません。

ポリッシュへのオンクリアーは一般的に溶剤系(液体)の「1液型クリアー」か「2液型クリアー」となります。

「1液型のクリアーコートは硬化剤がないため130℃焼付けで硬化させるクリアーで透明度が高く、量産向となり新品ホイールはこの「1液型のクリアーコート」が主流です。

弱点は肌が弱いため飛び石傷や干渉傷が入りやすくクリアー劣化も早いのが難点です。 見た目は綺麗でも肌は軟弱です。

「2液型の硬質クリアーコート」は修理屋・塗装屋さんなどワンオフの塗装向きで硬化剤の比率が高いほど塗料代も高いですが、塗装肌の硬さも高くなります。 塗装肌は1液型より肌が強い硬質型となります。ただし1液・2液の共通の難点としてツル肌仕上げのポリッシュへの塗装は光沢仕上げを目的とするため「足付けの荒研磨」が出来ません。そのためどうしても密着性にやや難がでてきます。

「静電式(固体)パウダークリアーコート」は「密着性が高く肌が頑丈で艶引き感、透明度も従来の2液の溶剤系と代わらない」となれば今あるクリアーの中では 第3のクリアーと呼べる「パウダーコートクリアー」が、フルポリッシュホイールへのオンクリアーでは今のところでは最強の位置にあります。

※注)「パウダーコートクリアー」は完全無垢アルミ剥き出しの商品に限りますので一部カラーが残ったダイヤモンドカットやカラー塗装の上塗りにはパウダーは不可のため一般的な溶剤2液型クリアーとなります。

3・各種塗装へのベースとしたパウダーコート

ハイパー塗装・スパッタリングメッキ・溶剤ウレタンカラー・マグホイールなど

パウダーコートを下地用として利用しています。

パウダーコートベースから溶剤ウレタン仕上げの作業例はこちら

パウダーコートベースからハイパー塗装仕上げの作業例はこちら

※2011年4月25日パウダー導入開始からのオーダー商品となります。

アルミ無垢素材の上面にベースとなる頑丈なパウダーコートをする事により溶剤系のサフ下地より格段に密着性は向上します。

パウダーにより下地、土台が硬くても、パウダーの上面へハイパー塗装やスパッタリングメッキで新たな塗装を被せたモノは上面塗装の特性となり、塗膜の硬さ、耐久性や退色性は最終塗装の特性に依存されます。

傷が付きにくい・飛び石に強い・高温に耐えられ色焼けしない・耐久性、退色性に優れているなどを一番の目的とする場合はパウダーカラーワンコートフィニッシュとなります。